对于清洗技术,我们最先想到的就是在生活中使用各种各样的清洗剂和清洁工具。但是传统的清洗技术无一例外会对清洗对象产生不同程度的磨损和破坏。脆弱的文物经不起抛光打磨,光滑的金属表面需要极致的养护,微小的器件需要完美的清洁方法,激光清洗技术应运而生。

随着科技的进步和精确程度的极致追求,清洗这一概念早就不再局限在“刷盘子”之类的简单清洗。人们对于清洗对象的范围不断扩展,对于清洗要求的标准也在不断提高。早在1965年,诺贝尔奖获得者肖洛用脉冲激光照射到一张印有油墨字迹的纸上,纸面的墨色字体快速汽化,而纸本身没有损伤,成功将纸上的油墨字迹“擦除”。从此打开了脉冲激光清洗技术的大门。1973年,阿斯姆斯团队最早报道了使用激光清洗文物的工作;1974年福克斯用Q开关钕玻璃激光有效去除了树脂玻璃和金属基底上的油漆层;1982年,IBM公司德国制造技术中心的扎普卡等人用聚焦激光照射掩模版,成功地将附着在掩模版上的微粒污染物清洗掉。而后又经过40多年的发展,激光清洗技术已经取得了极大的发展与进步。

(图源自维基百科)

===激光清洗的原理及作用机制===

激光清洗是一种利用高能激光束照射物体表面,通过光学、热学效应使杂质、污染物或者涂层迅速蒸发或剥离的先进清洗技术。

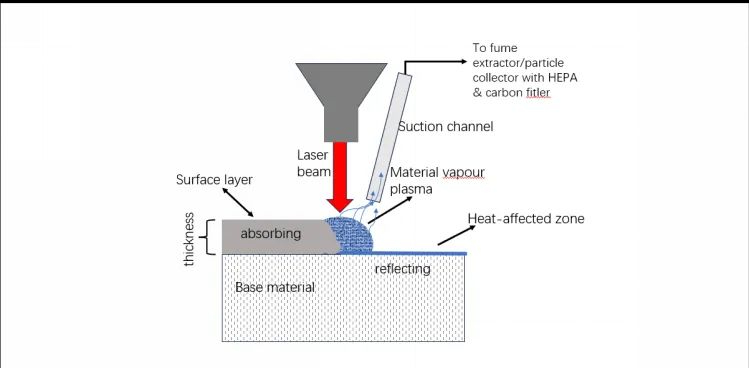

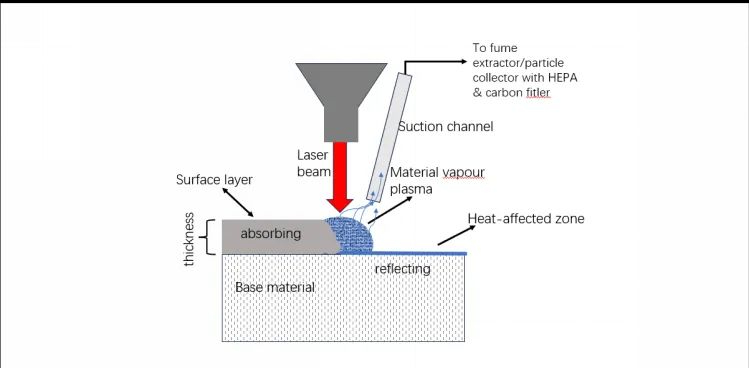

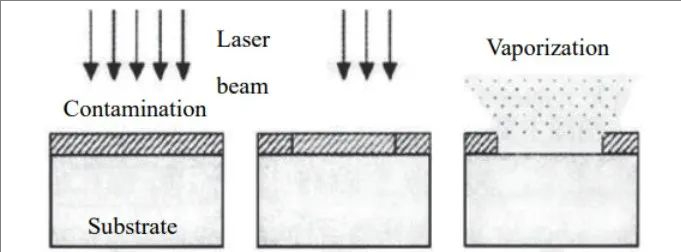

图(1) 激光清洗原理图

激光清洗技术的核心部件是具有大脉冲能量、高平均功率、高峰值功率的脉冲激光器。众所周知,激光是一种具有高亮度,高一致性和高定向性的光源。而脉冲激光则是在极短时间内释放出高能量的激光束,具有很高的峰值功率和瞬时功率密度。相比于连续激光,高功率脉冲激光能够在瞬间产生高温,但由于时间极短,热量来不及传导到周围材料,从而极大的降低了激光对基底材料的热影响。高功率脉冲激光器还可以通过调整脉冲能量和频率来实现对激光清洗过程的精确控制。这种可调控性可以根据不同的清洗需求进行定制,确保适应不同材料和应用场景。当激光束照射到被清洗的表面时,激光能量被吸收,并在非常短的时间内对污染物产生强烈的热效应。这种热效应导致污染物或涂层表面温度升高,使其蒸发、分解或剥离。同时,脉冲激光的高能量密度使得它可以直接穿透某些材料,而不损害基底表面,清洗过程更为高效。

图(2) 连续激光与脉冲激光(图源自网络)

由于清洗物的成分和结构复杂多样,激光与之作用的机理种类繁多。所以激光清洗不仅仅是简单的高能量烧蚀,其中还涉及了分解、电离、降解、熔化、燃烧、气化、振动、飞溅、膨胀、收缩、*、剥离、脱落等物理化学变化过程。因此脉冲激光清洗的过程是一个复杂的光学、热学、力学等综合物理化学变化过程。激光清洗作为非机械接触的表面预处理方法,激光束可以按照设定好的的扫描方式作用于样件表面,使得激光与表面的污物、锈蚀层或者涂层进行充分的相互作用。在表面材料吸收激光的能量后,激光能量转化为清洗提供所需的热能、化学能和机械能。目前关于脉冲激光清洗的机理解释主要有激光烧蚀作用机制和热弹性膨胀剥离机制两种学说。

(1) 激光烧蚀作用机制

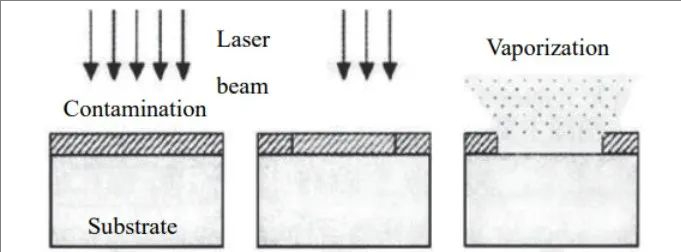

脉冲激光清洗过程中的热作用烧蚀机制与激光功率密度密切相关。在烧蚀机制中,由于高功率脉冲激光器能够在极短的时间内释放大量能量,导致高能量密度的激光束。这使得激光束在短时间内集中在一个小区域,能够迅速加热和蒸发目标表面的污染物或涂层。当激光的能量足够破坏表层物质的化学键时,化学键发生振动、弯曲、甚至断裂,使得分子发生分解,表层污染物就被光分解。当激光清洗的功率密度大于10^8 W/cm^2时,材料表面的污染层可能在吸收激光的能量后发生塑性变形产生*性的反弹应力;当激光清洗的功率密度大于 10^9 W/cm^2 时,材料表面的污染层吸收高能量的激光而产生气化或者因光学击穿产生等离子体形成等离子体*冲击波,这些*效应力都会加速污染物从基材表面分离。

图(3) 激光烧蚀作用机制示意图

(2) 热弹性膨胀剥离机制

其包括热弹性振动、蒸汽压力、光致压力、相*、冲击波等。当激光辐照在材料表面时,基底材料和被清洗物均先发生热膨胀。这种热弹性膨胀产生的脱离应力会率先清除掉部分表面物质,这就是热振动机制。在振动机制中,激光的热效应同样会使污染物和基底的温度升高,但由于所使用的激光能量要远远低于烧蚀机制中的激光能量,因此污染物不会被直接烧蚀,而是出现机械断裂、振动破碎等现象。污染物以喷射方式被去除或被剥离基材表面。脉冲激光还可以将污染物或者基底材料表面颗粒周围的空气电离,形成等离子体冲击波,将表面污染物去除。在湿式激光清洗中,将液膜(水、乙醇或其他液体)预先覆盖在清洗物表面,然后用激光对其进行照射.液膜吸收激光能量致使液态介质发生强力*,*的沸腾液体高速运动,将能量传递给表层待清洗物,借助高瞬态的*性力量去除表面污物以达到清洗目的。

图(4) 热弹性膨胀剥离机制示意图

激光清洗的典型应用

40多年来,激光清洗作为一种新型高效的环保清洗技术,得到了飞速发展,在电子元器件清洗和脱漆除锈等领域得到了广泛应用。

(1) 激光清洗电子元器件

半导体行业发展过程中,其硅晶元掩模表面的污染微粒的清洗一直都是一大难题。传统的化学清洗会造成极大的污染,而机械清洗和超声清洗方法又无法达到所需的清洗效果。随着科技发展,半导体、微电子设备越来越小,需要清洗的微粒尺寸也越来越小,清洗难度越来越大,而激光清洗技术的出现为这一问题提供了新的解决方案,相关研究与应用得到迅速发展。

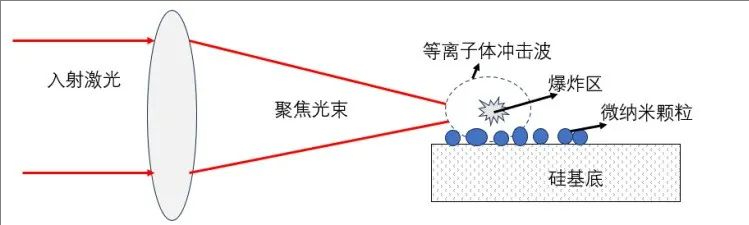

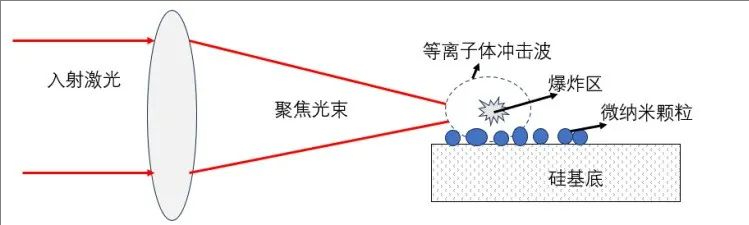

由于电子元件表面脆弱以及器件表面常有镀膜,传统的激光烧蚀清洗存在损坏器件的风险。为解决这一问题,科学家们采用了一种新型的高效清洗技术。该技术利用高强度激光,经由汇聚透镜聚焦,诱导空气击穿形成高温高密度的激光等离子体。由于所产生的等离子体迅速向四周膨胀,压缩周围的空气,形成了强力的等离子体冲击波。在这个过程中,高强度冲击波的力学效应使纳米粒子能够克服与基底表面的附着力,从而将粒子迅速“冲”走,实现了对表面微粒的高效清洗。不同于传统方法,激光等离子体冲击波是在激光照射过程中通过击穿空气介质而产生球状等离子体冲击波,只作用在待洗基体表面而不影响基体本身,从而避免了对器件的伤害。令人鼓舞的是,整个清洗过程中无需引入化学试剂的辅助,有效避免了对自然环境的负面危害。对于微电子基片常见的纳米颗粒污染问题,这一清洗技术表现出色,为解决这一难题提供了一种可行的、高效而环保的方法。

图(5) 激光等离子体冲击波清洗微粒原理图

(2) 激光除锈

激光除锈是激光清洗技术的一项重要应用,采用高峰值功率的脉冲激光照射在锈蚀层上。在这个过程中,激光能量被吸收,导致锈蚀层的温度急剧上升,引发膨胀、热冲击和相变等变化,最终有效地去除锈蚀层。相对于传统的除锈工艺,激光除锈具有一系列显著优势。首先,激光除锈是非机械接触过程,不会对工件表面造成机械损伤,从而保护了工件的完整性。其设备具备高度集成度,操作灵活,容易实现自动化控制,提高了生产效率和操作的便捷性。激光技术的良好方向性使得除锈过程能够实现精确定位,适应于处理复杂曲面,提高了清洗的精准度。此外,激光除锈过程产生的噪声较低,无粉尘污染,有助于创造更清洁的工作环境。总体而言,激光除锈技术在除锈过程中展现出高效、精准和环保等多方面的优势,为工业清洗领域提供了先进的解决方案。这项创新技术不仅改进了传统清洗方法,还为工业生产提供了更加可持续和环保的选择。

激光除锈的主要机制之一是通过激光束加热材料发生气化来实现锈蚀层的去除。然而,对于铁基底氧化生成的锈蚀层,由于其表面疏松多孔,厚度在几十微米到几百微米之间,脉冲激光的气化深度相对较有限。因此激光除锈的去除机制并非单一的气化烧蚀,还涉及到其他清洗机制,如等离子体冲击波和相*。这意味着除了通过气化去除锈蚀层外,激光还会产生强烈的等离子体冲击波,以及相*等效应,进一步协同作用于锈蚀层,确保了更为全面和彻底的清洗效果。

图(6)激光除锈效果前后对比图

随着激光清洗技术的不断发展,相信它能够为清洗行业带来更多创新和便捷。未来,我们有望见证激光清洗技术在各个领域为生产过程带来更大的效益,同时为环境保护做出更为积极的贡献。激光清洗,成为清洗科技的亮眼之选,引领我们步入清洗领域的崭新时代。